プラスチック金型のメンテナンスが必要になる原因のひとつが、成形時に発生するガスが液化し、金型へ付着することです。

不二精機のプラスチック金型や精密金型は、使用する樹脂や形状に応じて最適なエアベントやエア溝を設置し、高いガス抜き効率を実現する構造を実現しています。またこのガス抜き技術が不二精機の特徴である金型のロングライフを実現しております。

不二精機のガス抜き対策が施された金型を利用されたお客様が「これまでの金型と違う!」という驚きや喜びを感じていただくことが多くございます。

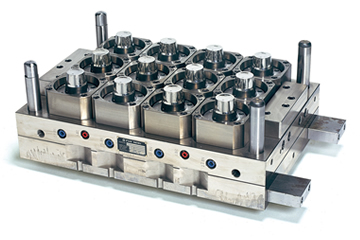

金型の良し悪しはダイセットの精度で決まります。

高い耐久性を実現するため、型開き量などを最小にするなど、金型にかかる負担を最小限にするシンプルな型構造にしています。

また、ダイセットは適正な板厚・材質を選定した高剛性のプラスチック金型にしています。

成形後の突出しのバランスについても考慮し、樹脂毎のクリアランス設定や、作動・摺動する部位などは耐腐食・耐摩耗のための適正な鋼材選定や表面処理を実施して、摩耗・カジリ対策をしています。

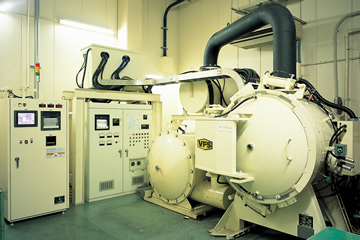

経年変化の抑制・耐磨耗性の向上・硬度の安定などの目的

で社内熱処理を行っています。

弊社ではプラスチック金型製造設備として、真空熱処理炉を1基保有し、焼入れ・焼き戻しなど金型制作に欠かせない処理がリアルタイムに内製化出来るようにしています。

真空炉による焼入れ、焼き戻しは、窒素ガス冷却の為、ワークの変色(テンパーカラー)が殆ど付きません。液体窒素の噴霧によるサブゼロ装置も備えており-140℃の超サブゼロ処理を行っています。焼入れ処理品の殆どがサブゼロ処理を行っており、経年変化の抑制・耐摩耗性の向上・硬度の安定などの目的で行っています。

熱処理条件は、長年の実績や鋼材メーカとの打ち合わせにより金型に適した処理条件を標準化しています。熱処理条件及び、品質管理は、チャート記録紙及び硬度測定結果等の成績証明書の発行が可能なシステムで管理しております。

さらに表面処理設備ではイオン窒化炉を保有し、単独での内製処理、小ロットの処理が随時安定した処理が可能です。

部品の互換性を持たせることにより部品の交換のみでの金型復旧が可能となり、メンテナンスにかかる作業時間が短縮されます。

また、適切な鋼材の選定、表面処理(コーティング)、ガス逃げ処理を施していることで、メンテナンスの回数を減らしています。

耐久性に加え、メンテナンスしやすいプラスチック金型構造を求めていました。

現在では生産量が上がり、メンテナンス費用と時間を大きく削減できています。

メンテナンスしやすいプラスチック金型ということで、金型の組立てや解体(バラシ)のしやすさを考慮した金型構造を採用しました。たとえば、PL-パート側から組バラシができるようになっています。

「不二精機では常に金型の組みバラシ作業を考慮しメンテナンスをし易い金型設計をしています。」