私たちの事業は、特殊な金属でできた「金型」とよばれる型枠づくり。そして、その金型を使ったものづくりです。

金型と聞いてもあまりピンと来ない方もいらっしゃるかもしれません。金型は、私たちの身近なプラスチック製品を作るのに欠かせないものなのです。

プラスチック製品の作り方はいくつかありますが、私たちは、熱で溶かしたプラスチック原料を金型に流し込んで、冷やして型どおりに固める「射出成形」という方法を利用しています。

![]()

型を使えば、切ったり削ったりするよりもたくさんのものを効率よく同じ品質で作ることができます。それだけに、金型の精密さが製品の精密さを大きく左右します。

私たちの事業は、精密な製品を作り出すための精密な金型を作ることからはじまります。

日本の、世界のものづくりを支える金型と、その金型を使ったものづくり。「PRODUCT MOTHER」とはまさに金型そのものであり、また私たちの目指す姿なのです。

![]()

わたしたちの仕事

わたしたちの仕事「精密金型事業」と「射出成形事業」の主に2つの事業を展開。

日本国内に限らず海外にも拠点があり、世界中の様々な企業の製品づくりを支えています。

精密金型事業

精密金型事業医療機器、自動車部品、プラスチック容器など、あらゆる分野で不二精機の精密金型が活躍しています。

生み出される製品の精密さはもちろん、低コストで・大量に・安定して生産するために、不二精機の精密金型は力を発揮します。

射出成形事業

射出成形事業精密金型を用いた射出成形技術によりプラスチック製品の製造事業をおこなっています。試作から海外での量産まで、ハイクオリティな製品開発・量産を手掛けています。 これまでに、自動車部品や光学分野など様々な製品を作ってきました。

これまでのあゆみ

これまでのあゆみ

1955年、初代 伊井幸雄により創業。スタートは、小さなトタン屋からでした。人を大切にすることを経営理念とし、日々精度の高い金型の製作に取り組んでいました。

1965年、大阪市生野区に不二精機株式会社を設立。精密プラスチック金型の製造および販売を開始しました。

1972年、愛媛県東温市に松山工場を新設。顧客層の広がりとともに精密金型生産の拡大を図り、「精密金型の不二精機」のブランディングを西日本で展開。

精密なものを作る金型が精密金型だと信じ、精度の高い金型を作り続けました。自分たちの技術を磨き上げ、「いかに複雑なものを作るか」が大切であると考えていました。

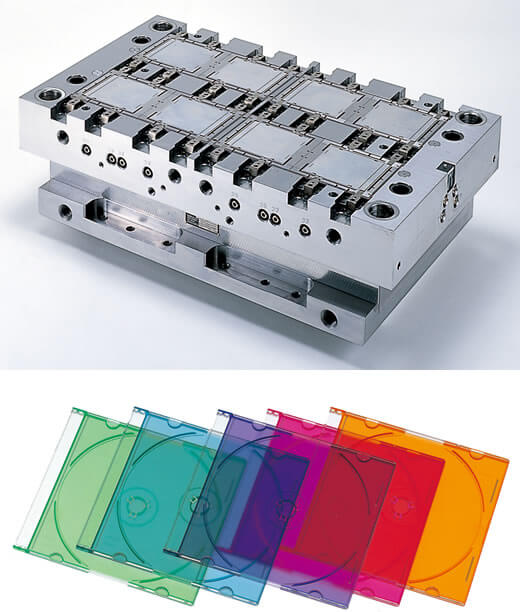

単純な形のように見える「ディスクケース」を成形するためにわざわざ超精密金型が必要と思いますか?

その答えは「超精密金型は必要」です。

実は1ミクロン(1/1000ミリ)単位の精度の金型が必要になるのです。

ディスクケースのように大量生産する製品は自動組み立てラインで製造されています。自動組み立てラインで出来上がる成形品の外寸誤差が5ミクロンを超えると、組み立てラインを動かせなくなってしまいます。

だからこそ超精密な金型が必要なのです。

ちなみにディスクケース用の金型は、2ミクロンの精度で製造しています。

さらに、当社の強みである、ハイサイクル(1回の成形時間が短い)、多数個取り(1回の成形サイクルで多数の製品が成形できる)技術により、圧倒的な成形品のコストダウンを実現しました。

この超精密、ハイサイクル、多数個取りの金型技術が、現在の主力となる注射器・点滴用品などの医療分野の精密金型事業の拡大につながっています。

2001年の株式上場を機に、今後の日本の金型市場の縮小に対応すること、および当社の精密金型技術を生かした射出成形事業に参入するため、Thai Fuji Seiki Co.Ltd.、上海不二精机有限公司を設立し、海外展開を開始しました。

成長が続く東南アジア市場を中心に射出成形事業(自動車関連部品)の拡大を目指します。

2012年に設立した PT. Fuji Seiki Indonesia (写真)は、2016年度に営業利益の黒字化を達成しました。

今後のビジョン

今後のビジョン![]()

地道な人材育成と技術開発・品質管理体制の着実な整備を進め、

オンリーワン(不二=ふたつとない)企業を目指します。

競争力の源泉である精密金型事業では、医療用品・食品容器用分野、射出成形事業では、自動車(2輪・4輪)関連部品に経営資源を集中し、期待以上の価値を提供する、「安心をお届けする不二精機グループ」の実現に向けて日々考動してまいります。

地道な人材育成と技術開発・品質管理体制の着実な整備を進め、

オンリーワン(不二=ふたつとない)企業を目指します。

競争力の源泉である精密金型事業では、医療用品・食品容器用分野、射出成形事業では、自動車(2輪・4輪)関連部品に経営資源を集中し、期待以上の価値を提供する、「安心をお届けする不二精機グループ」の実現に向けて日々考動してまいります。