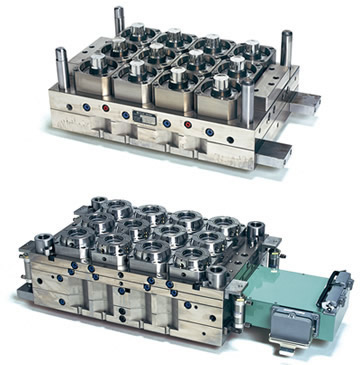

为了制造超短成形周期的模具,运用长期积累的数据、以及独有的冷却构想,设计并制造最佳的冷却回路。另外,通过热流道技术实现省料化、以及缩短冷却流道所需要的时间。

为了实现超短成形周期,着眼于客户的立场,为客户提供产品轻量化(超薄)、超短成形周期的精密模具方案。

在设计模具时,通过对模具材料物性分析,生产出能够承受超长使用寿命的精密模具。为了实现超长寿命模具的生产和制造,在多领域展开研究活动。

通过减少模具维护・修理的频度,降低精密模具制造的综合成本。

|

|

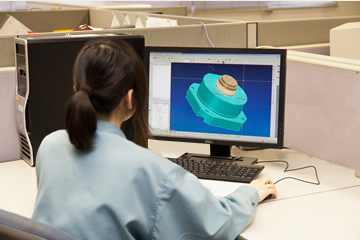

通过导入3D打印造型辅助手段,不二精机在设计开发过程中拥有了具象能力,从而使得设计开发得到更有效、更合理的展开。因为不需开发试验模具,所以可以降低试做开发经费。

运用模流分析技术对注塑成形品的状况进行分析、验证,实现了对一模多穴模具的流道方案和充填平衡的事前验证。。

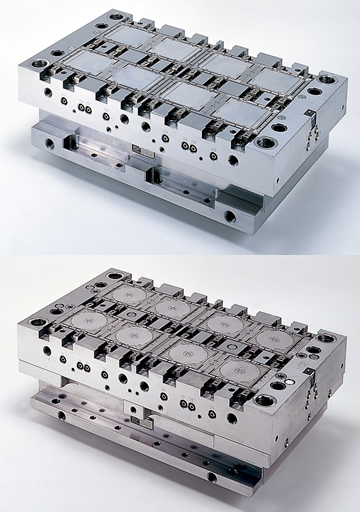

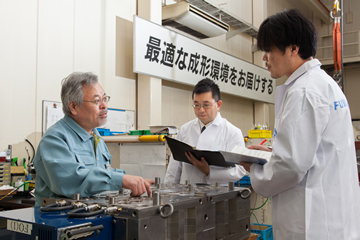

不二精机通过设计和制造的一体化实现超精密模具量产。提供能够确保部品精度的设计方案,对此通过Disign Review的实施,追求更卓越的高精度制造加工。

另外,以制品部尺寸的公差管理要求来对模板的加工精度进行控制。

对尺寸有严格要求的高精度成型品,在设计阶段就注重了模具的构造分析。其次,在模具完工后,根据成型试作结果,对成型品的高精度尺寸进行再检证。

精密注塑制品的模具部品,需运用超精密加工技术进行对应,为此本公司以纳米级为检测单位对部品尺寸测定进行管理。

关于检测体系,本公司实施先由现场作业员对加工的部品进行自主检测,然后由专属检测人员通过3次元测量仪、真圆度检测仪等高精度检测设备进行2次检测,从而实现双重的检测体系。

关于本公司的技术开发能力

作为超精密模具的加工,确保其各模具部品的精度尤为重要。

检测技术人员通过各种检测仪器对模具部品进行检测,只用最终认定的合格部品才能用于组装模具。

另外,对所有制造完工的超精密模具在公司内进行模具动作、成形品状态的确认。

从客户的视点出发,运用CAD/CAE(各种解析)技术,通过向客户提供制作产品图纸、制作试验模具等活动,积极参与到和客户共同开发的过程中去。

拥有模具试做用的注塑机75T~450T共9台。可以按照客户的要求也对应小规模的注塑成形生产。

在模具进入量产前的调试阶段,本公司可以派遣专门技术人员对客户进行技术支援。

在本公司可以为客户进行专门技术培训。在量产过程中除了可以把模具运回本公司进行必要的维护以外,也已派遣人员到客户处进行模具维护的技术指导。

一旦进入量产,模具发生故障的频度非常至少,拥有其他公司无以伦比的连续稳定的生产能力,另外一模多穴的各穴之间极为均衡,所以在生产过程中的质量管理得到精简。

井上:本公司继承了在过去长期、广泛领域的模具制作过程中积累的经验和专业知识,形成了勇于挑战、不断地开发新技术的企业文化,我们恭候「这么复杂的模具能做吗?」的客户咨询。

远近:本公司拥有丰富的塑料粒子和对产品形状的经验以及自信,另外近年又通过CAE辅助手段进行各种事前模拟分析,向客户提出产品形状的建议,由此深受客户的赞赏和信赖。