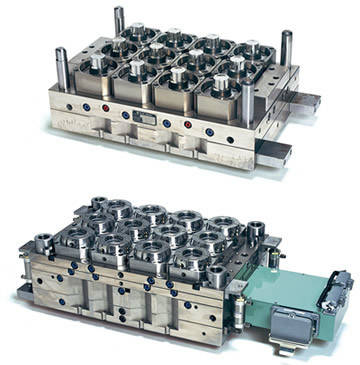

ハイサイクル金型を製作するために、長年の実績データおよび独自の冷却構想により、適正な冷却回路を設計し製作しています。また、ホットランナー化でランナーを無くす事により、成形品に不必要なランナーの冷却時間を無くす事ができます。

ハイサイクルを実現するために、お客様の立場になり成形品の薄肉化等、成形サイクルを縮める精密金型の提案をしています。

金型の剛性を考慮した型設計により、ロングライフの成形にも十分耐えうる精密金型を製作しています。耐久性の高い長寿命の金型製作を実現するポイントは多岐に渡ります。

メンテナンス・修理頻度を下げることで、精密金型製造のトータルコストの低減を致します。

|

パラメータ:温度

|

パラメータ:充填時間

|

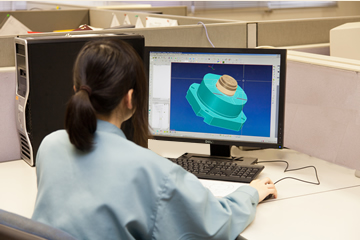

不二精機では3Dプリンタを導入し、開発設計をご担当者様をはじめ製品開発に携わる皆様に、開発中の製品化イメージをより具体的にするお手伝いをさせていただいております。

また、試作型製作が不要になるため、試作コストを削減可能です。

流動解析を行うことで、成形品の不具合を事前に検証することが可能です。多数個取り金型における、ランナー・樹脂充填バランスの事前検証が可能になります。

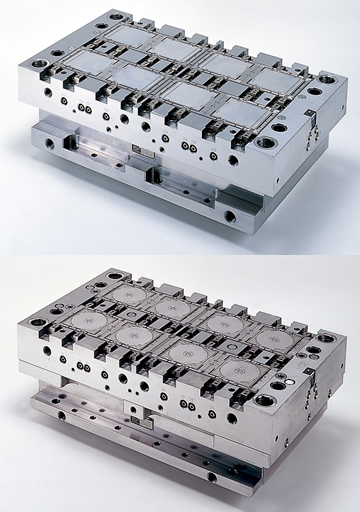

不二精機の超精密金型製作は、設計・製作一体。部品精度を保障できる形状を設計が提案し、製造がDisign Reviewの実施でさらに精度を追求するための提案をしています。

また、部品の互換性はもとよりダイセット精度においては、製品部と同程度の精度寸法管理を実施しています。

寸法精度を必要とする成形品の金型設計を行う場合には、型構造解析を入念に行っております。その後、実施するテスト成形により、成形品が必要な精度となっているかを測定・検証しています。

精密成形品を成形する金型の型部品は、特に超精密に製作する必要があり、サブミクロン単位で測定管理しています。

検査体制では、まず加工者による加工機械上での自主測定を実施し、その後専門の検査員により、3次元測定器、真円度計等の高精度検査設備を使用し、2重の検査を実施しています。

弊社では次のような技術開発を積極的におこなっています。

超精密金型の製作において各金型部品の精度を保証する事が非常に大切です。

多種多様の測定器を使用し測定技術者による最終測定をパスした部品のみ金型に組み込まれています。

また完成した超精密金型は社内の試作成形機で金型動作、成形品の確認を全ての金型で実施しております。

CAD/CAE(各種解析)を駆使してお客様に代わっての製品(成形品)図面の作成や試作型等を製作しての共同開発による製品(成形品)開発も行っております。

試作用成形機を75T~450Tまで9台所有しておりますので、お客様のご要望によっては小ロットの成形品生産支援をさせていただくことも出来ます。

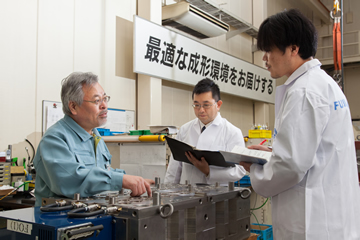

金型納入時の立上げには、専門のスタッフによる金型立上げ支援を行なうことも可能です。

弊社での勉強会なども可能ですし、量産中必ず必要となるメンテナンスについては、金型を返却して頂いてのメンテ以外にもお客様のところへ出向き、メンテナンス指導を行なうことも可能です。

一旦生産に入ると、トラブルの発生頻度が非常に少なく、連続安定生産が可能である金型は他に例を観ない、又、多数個取りにも関わらず各キャビ間バラツキが無く、生産ラインにおける品質管理の簡素化も達成出来ました。

井上:多業界・多品種の金型の製作に過去関わってきた実績とノウハウが受け継がれており、常に新しい物へのチャレンジする風土が根付いています。「こんな精密金型作れる?」というご相談をお待ちしています。

遠近:当社が今までに経験した樹脂材料・製品形状の豊富さには自信があります。また、近年はCAEによる各種解析も事前に可能となっており、これらを駆使することで製品形状に対するアドバイスも可能です。お客様から頼れる存在を目指します!